続いて、デニム生地からジーンズに必要なパーツを切り出す裁断の工程へ。エドウインではジーンズの量産化に向けて、半世紀前から東北地方に自社工場を設立。現在も主力である「秋田ホーセ」などの自社工場が稼働しており、裁断から縫製までを一貫して手掛けている。

裁断はかつて全て手作業で行われていたが、エドウインでは平成4年に自動裁断機を導入。仕様書とパターンをもとにCADデータを起こし、できるだけ生地が無駄にならないようにパーツをレイアウトして、型紙を製作する。続いて、専用の裁断機が、完成した型紙に合わせて、何重にも折り畳まれたデニム生地をカット。正確な動きでパーツを次々に切り出していく。

<豆知識>エドウインの裁断へのこだわり

1本のジーンズを作るための全てのパーツを“1つの反物”から切り出すのが、エドウインのこだわり。生地の色合いや質感に微妙な差がでないようにするためだ。

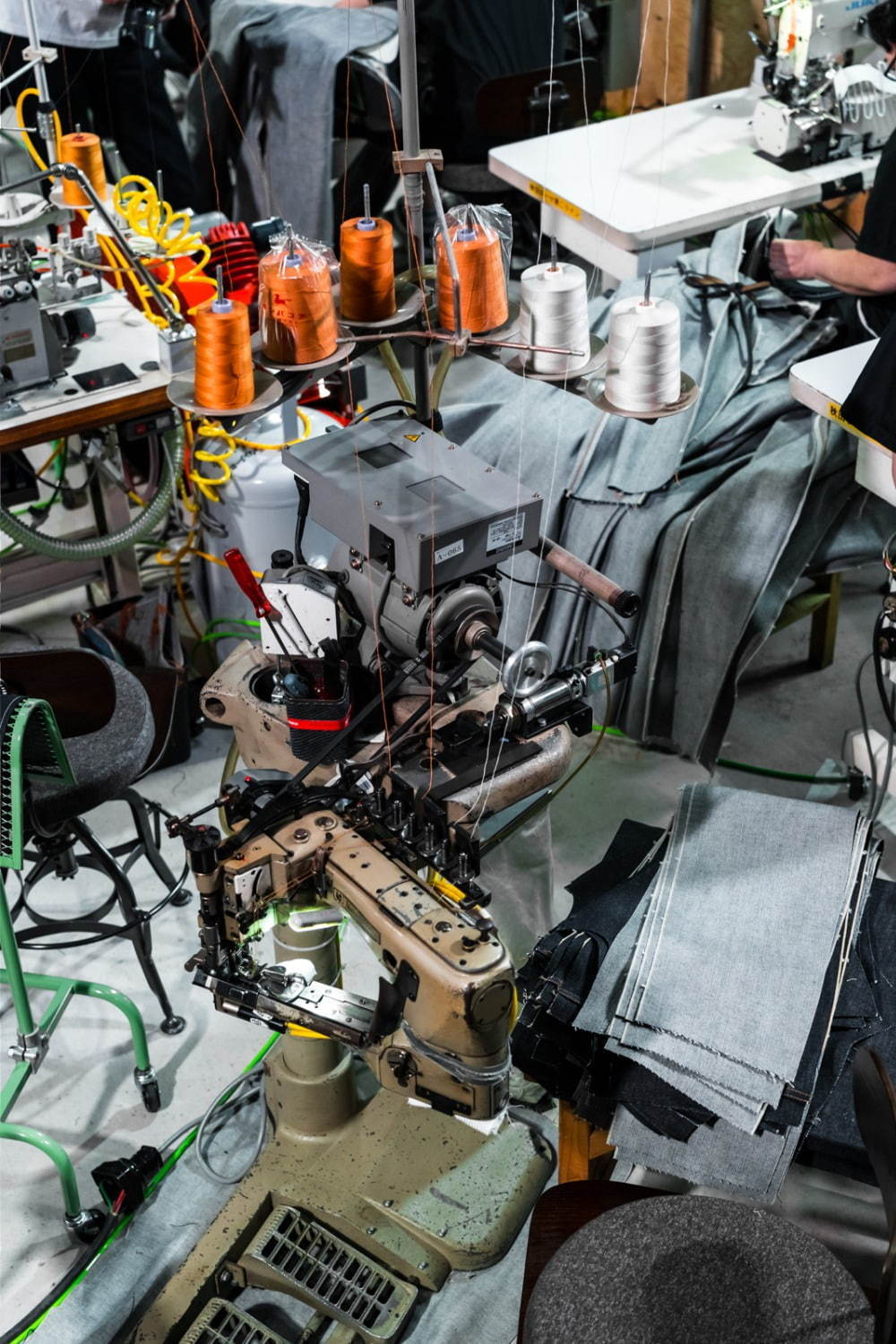

裁断を終えた各パーツは、工程ごとに作業を分担し、流れ作業で次々に縫いあげられる。ステッチを施したり、ファスナーやポケットを縫い付けたりと、縫製の作業は45工程にも及ぶ。

縫製作業には、エドウインが独自開発したミシンや自動機などを活用。加えて、門外不出としているきめ細かい約束事を、社員が細部までかたくなに守ることで1本のジーンズを完成させる。

完成したジーンズは、秋田市の海沿いの工業地帯にある「ジーンズM.C.D」に運ばれる。平成元年にエドウインが設立したこの施設では、ヒゲ台と呼ばれる型にジーンズを1本1本通し、穿きこんだような味わい深い表情を生み出す加工処理などを行っている。

昔はジーンズを生の状態でユーザーのもとに届けるのが当たり前だったが、現在では加工もジーンズづくりにおいて欠かせない工程の1つ。“M.C.D”は、Manufacturing=ジーンズの製造、Cleaning=ジーンズの特殊洗い加工、Development=ジーンズの新商品開発の頭文字をとったもので、「ジーンズM.C.D」ではウォッシュをかけるだけでなく、シェービングやダメージ加工など、様々な加工手法の開発にも力を入れている。

デニムの生地の強度は加工を行うことで変化していくため、商品として適正な強度をもっているかどうかを検査するのも「ジーンズM.C.D」の役割。生地の表面を何度も擦って色落ちの度合いを調べる試験、引き裂き強度試験、引っ張り強度試験、破裂強度試験など、様々な検査をクリアした生地だけが製品に使用される。

<豆知識>世界の最先端を走ってきたエドウインの加工技術

エドウインは自社オリジナルジーンズを発売してから間もない1963年にジーンズの硬さや縮み、色落ちといった問題を解決するため、ワンウォッシュ加工を開発。こうして生まれた16オンスのワンウォッシュのジーンズ「BF-359」が、後のスタンダードになっていった。

1975年には、古着の味わいを再現した中古加工ジーンズ「オールドウォッシュ(OLD WASH)」を開発。これは手作業によるシェービング(ひげ)加工を施したもので、中古加工の先駆けとなる。

1980年には、世界で初めて「ストーンウォッシュ」の商品を製品化。同年ドイツのジーンズ見本市に初出展すると評判を呼び、世界20数ヶ国からオーダーを取り付けた。

日本の自社工場で、熟練の職人たちによって作られているエドウインのジーンズ。2019年秋冬シーズンも、バリエーション豊富なラインナップを取り揃える。注目は、エドウインのアイコン「503」と「505」のリニューアルモデルだ。

「503」は、日本人の体型に合わせた最適な股上バランスに再設定し、男女ともに合わせやすいシルエットにアップデート。その他にも、大胆な「503」グラフィックを用いた革パッチなどのディテールや、デニム生地、加工など細部にいたるまでこだわり抜いてデザインを刷新している。